Trockener und nasse Granulation: Wählen Sie den richtigen Weg zu hochwertigen Tabletten aus

Wenn es darum geht, feste Dosierungsformen wie Tabletten und Kapseln herzustellen, ist die Granulation ein kritischer Prozess. Es verwUndelt feine Pulvermaterialien in größere, dichtere und gleichmäßigere Granulate, die für den ordnungsgemäßen Durchfluss, die Komprimierung und die Gleichmäßigkeit des Gehalts wesentlich sind. Die beiden Hauptmethoden, um dies zu erreichen Trockene Granulation and nasse Granulation . Während beide das gleiche Endziel haben, unterscheiden sich ihre Methoden und idealen Anwendungen erheblich.

Nasse Granulation: der traditionelle Ansatz auf Flüssigkeitsbasis auf Flüssigkeitsbasis

Nasse Granulation ist die traditionellere und weit verbreitete Methode, insbesondere in der pharmazeutischen Industrie. Das Verfahren beinhaltet ein flüssiges Bindemittel (wie Wasser, Ethanol oder Isopropanol) zu einer Pulvermischung, um eine zusammenhängende Masse zu erzeugen. Diese Mischung wird dann durch einen Bildschirm oder eine Mühle geleitet, um nasse Granulat zu bilden. Diese nassen Granulat müssen dann getrocknet werden, typischerweise in a Flüssigkeitsbetttrockner , bis ein bestimmter Feuchtigkeitsinhalt erreicht ist. Schließlich werden die getrockneten Granulate erneut gemahlen oder gescreent, um die gewünschte Größe und Verteilung zu erreichen, bevor sie geschmiert und in Tabletten komprimiert werden.

Der Hauptvorteil der nassen Granulation ist seine Wirksamkeit. Es erzeugt starke kugelförmige Granulate mit hervorragenden Flusseigenschaften und ein geringes Trennungsrisiko. Dies ist entscheidend dafür, dass jedes Tablet genau die gleiche Menge an aktivem Pharmazutaten (API) aufweist. Der Prozess ist jedoch aufgrund der Trocknungsphase mehrstufig, zeitaufwändig und energieintensiv. Es stellt auch ein Risiko für feuchtigkeitsensitive oder thermolabile (hitzempfindliche) APIs dar.

Trockene Granulation: die moderne, bindemperamentfreie Alternative

Trockene Granulation ist ein einfacherer, modernerer Ansatz, der die Notwendigkeit von Flüssigkeiten und den anschließenden Trocknungsschritt vollständig umgeht. Diese Methode ist ideal für Materialien, die auf Feuchtigkeit oder Wärme empfindlich sind oder wenn der Hersteller die Kosten und Komplexität, die mit Lösungsmitteln verbunden sind, vermeiden möchte.

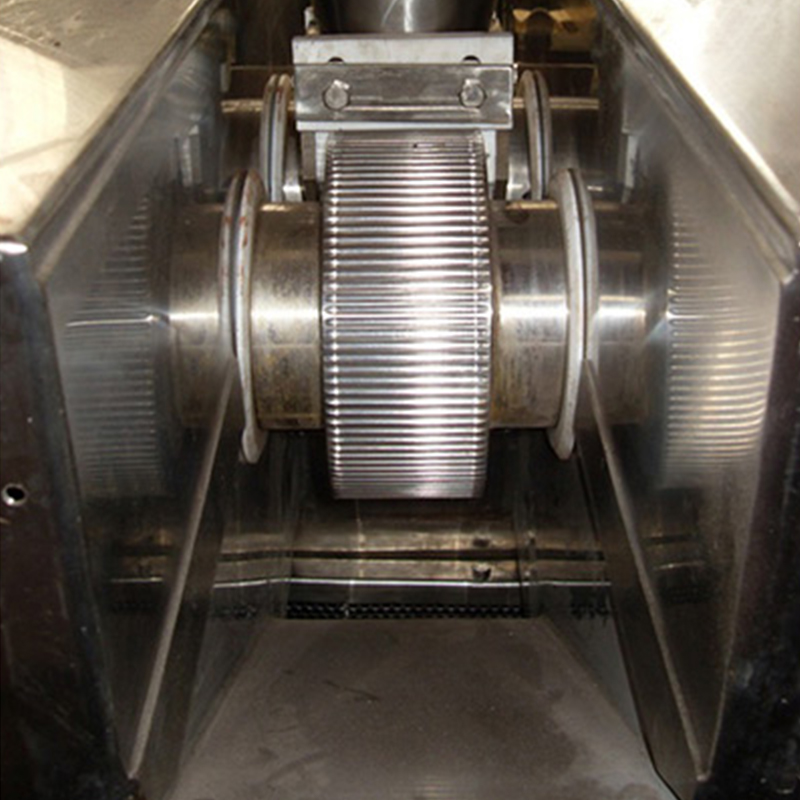

Der Kern dieses Prozesses ist a Trockener Granulator , oft als als als bezeichnet Rollenkompaktor . Das feine Pulver wird zuerst in die Maschine eingespeist, wo es zwischen zwei kontrollierenden Walzen verdichtet wird, um eine dichte, einheitliche Blech oder "Band" zu bilden. Der von diesen Walzen ausgeübee Druck führt dazu, dass die Pulverpartikel zusammenbinden. Dieses Band wird dann in eine Mühle eingespeist, die es in Granulat der gewünschten Größe zerlegt. Diese Granulate sind dann für die endgültige Mischung und Kompression in Tabletten bereit.

Der Hauptvorteil eines trockenen Granulationsprozesses ist die Effizienz. Es ist ein kompakterer Prozess, der Zeit, Raum und Energie spart. Es beseitigt auch Bedenken hinsichtlich verbleibender Lösungsmittel und dem Abbau von feuchtigkeitsensitiven Medikamenten. Da es jedoch auf den intrinsischen Bindungseigenschaften des Pulvers beruht, ist es möglicherweise nicht für alle Formulierungen geeignet, und die von ihm erzeugten Granulate können manchmal weniger robust sein als die von nassen Granulation.

Auswählen der richtigen Methode

Die Entscheidung zur Verwendung Trockene Granulation vs. nasse Granulation ist eine kritische, die von mehreren Faktoren abhängt:

-

Materialeigenschaften: Ist der Wirkstoff für Wärme oder Feuchtigkeit empfindlich? Wenn ja, ist trockene Granulation die klare Wahl.

-

Formulierungseigenschaften: Hat das Pulver für die Trockenverdichtung ausreichende inhärente Bindungseigenschaften? Wenn nicht, kann eine nasse Granulation erforderlich sein, um die erforderliche Granulatstärke zu erreichen.

-

Produktionskala: Nasse Granulation is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Kosten und Zeit: Trockene Granulation, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Zusammenfassend lässt sich sagen Trockener Granulator hat eine leistungsstarke und effiziente Alternative bereitgestellt. Wenn Formulierungen komplexer werden und die Hersteller nachhaltigere und kostengünstigere Prozesse suchen, gewinnt trockene Granulation zunehmend an Bedeutung. Bei der Auswahl der richtigen Methode geht es darum, die einzigartigen Eigenschaften Ihrer Materialien zu verstehen und den Prozess mit der gewünschten Qualität und der Fertigungseffizienz auszurichten.